生产线采用直线七轴技术时,在设计压力机和模具时,可根据以下原则设置滑块行程和模具开口。

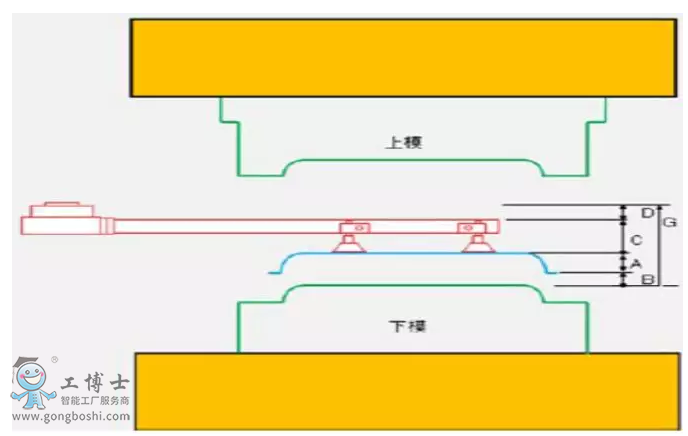

图4模具开口的设置指示

如图4所示:G = A + B + C + D

A零件厚度(单位:mm)

B 下模安全距离: 50mm

C线七轴器件+端拾取厚度:250mm

d上模安全距离:50毫米

模具的有效开口高度必须要大于G,ABB机器人才可以顺利的将冲压件从模具内送入或取出。

当模具有效开口高度小于 g 时,需要对模具和冲压件进行分析,以确定能否在冲压生产线上生产冲压件。

有效的防碰撞措施

在冲压生产过程中,应将线性七轴装置延伸到模具型腔内进行装卸,因此在软硬件系统中必须采取以下有效措施来降低碰撞风险。

①在印刷控制系统,提供合理的保护的角度,并允许足够制动滑块的距离;

(2)当压力机滑块行程次数变化时,自动取消“加料机器人提前进入回收”、“压力机滑块提前下移”的优化动作;

当进给机器人的速度设定低于100% 时,自动取消进给机器人和进给机器人的进给

(4)当送料机器人的速度小于100%时,自动取消"压力机的滑块在时间之前下降,"的优化动作;

⑤当突然停止期间在上行链路中的压力机滑块,立即自动停止“下进料机器人动作”;

⑥送料机器人在模腔中进行拣料时,若因故障突然停止,应立即停止送料机器人工作。排除故障后,在开始生产循环之前,必须手动将切割机器人从模腔中取出。

自动换模过程的**部分必须是所有机器人在允许压台启动之前返回到他们的主位置。

当整条生产线自动改变模具时,必须在完成压力机的更换过程后完成。手动确认后,按生产线循环启动按钮,让机器人跑到等待的冲裁位置。

⑨增加**值编码器检测压力机滑块的位置,并与压力机滑块的角度编码器信号实时比较。如有偏差,应立即停止滑块和机器人的操作;

直线七轴装置的两端装有橡胶防撞块,以确保在轻微碰撞的情况下不会损坏七轴车体。

通过机器人直线七轴技术在许多项目中的实际应用,总结了该技术的优点:

(1)保持在生产过程中的工件的平行移动,不旋转。这是有益的,以改善上下冲压工序之间的工件的传送速度,从而增加了生产线的效率,特别是在生产“体侧”等大型罩的,优势更加明显。

(2)平行于所述工件保持器移动时的上下加压步骤之间通过时,使大的部分可以在一个小的空间被转移,减少了压之间的间隔,从而降低了整个冲压线植物IT占用空间,从而减少了建设工厂的成本。

(3)直线七轴技术的机器人搬运系统具有适应性强、灵活性高、冲压件体积小、全自动侧壁大等优点。

(4)对于大型机器人,线性七轴装置具有很强的载荷能力。 例如,采用直线七轴技术的机器人是 ABBIRB7600325 / 3.1型机器人,直线七轴装置的端部承载能力可达90公斤。 减去末端执行器和末端执行器快速更换夹具的质量,还提供了至少60公斤的冲压件承载能力,这远远超过汽车和 suv 的整体侧壁冲压件的质量。

机器人线性七轴技术的局限性。

(1)考虑到承载能力,直线七轴装置的长度受到限制,限制了前后压力机的*大中心距。一般来说,前后压机中心轴之间的距离不得大于8.5m,如果改造旧的手工冲压生产线,前后压力机的中心距离大于上述值,则不能使用机器人直线七轴技术。

(2)在冲压生产过程中,需要将直线七轴装置延伸到压力机的模具腔中。如果机器人与机器人之间或机器人与模具之间存在碰撞,则可能对七轴装置造成损伤,直线七轴装置的修复是困难的。

随着我国汽车市场竞争的日益激烈,汽车制造成本和质量已成为汽车制造商进行市场竞争的前提条件。 因此,采用机器人操作系统进行冲压生产,是降低汽车制造成本,提高车身制造质量的重要手段。 直线七轴技术充分利用了冲压机器人操作系统的优点,进一步提出了高柔性、高效率、低输入的特点。

产品:50

产品:50

联系我们

联系我们